6 dấu hiệu giúp người lãnh đạo không bỏ lỡ cơ hội cải tiến doanh nghiệp

Những dấu hiệu cần cải tiến doanh nghiệp là những cảnh báo về những vấn đề tiềm ẩn hoặc hiện hữu mà doanh nghiệp đang đối mặt.

Trong bối cảnh nền kinh tế ngày càng phát triển và cạnh tranh khốc liệt, việc tối ưu hóa hiệu suất sản xuất và gia tăng năng suất là mục tiêu không thể thiếu của mọi doanh nghiệp. Để đáp ứng được sự đa dạng và thay đổi nhanh chóng của thị trường, việc áp dụng các phương pháp quản lý và sản xuất hiện đại là điều cần thiết. Trong đó, phương pháp sản xuất tinh gọn đã nổi lên như một giải pháp đáng chú ý, giúp tối ưu hóa quy trình sản xuất, giảm thiểu lãng phí và cải thiện hiệu suất công nghiệp.

Phương pháp sản xuất tinh gọn không chỉ đơn thuần là một cách thức thay đổi quy trình sản xuất, mà là một triết lý quản lý định hướng toàn bộ hoạt động của doanh nghiệp theo hướng tối ưu. Điều này bắt nguồn từ tư duy của Toyota - một trong những tập đoàn sản xuất hàng đầu thế giới, và sau đó đã được áp dụng và phát triển rộng rãi trong các ngành công nghiệp khác nhau trên toàn thế giới.

Trong bài báo này, chúng ta sẽ cùng tìm hiểu về khái niệm và lợi ích của phương pháp sản xuất tinh gọn, cùng với các phương pháp và bước thực hiện trong việc áp dụng sản xuất tinh gọn. Bằng việc nắm vững kiến thức về chủ đề này, doanh nghiệp có thể nâng cao hiệu quả hoạt động sản xuất, cải thiện chất lượng sản phẩm và tạo ra giá trị cạnh tranh vượt trội trên thị trường.

Sản xuất tinh gọn là một phương pháp quản lý sản xuất nhằm giảm thiểu lãng phí, tăng năng suất và chất lượng, và đáp ứng nhu cầu của khách hàng. Sản xuất tinh gọn có nguồn gốc từ Nhật Bản, dựa trên triết lý của hệ thống sản xuất Toyota (Toyota Production System).

Hệ thống sản xuất Toyota được phát triển bởi các nhà quản lý của Toyota như Taiichi Ohno và Eiji Toyoda vào những năm 1950-1960. Họ đã học hỏi và áp dụng các nguyên tắc của Henry Ford, W. Edwards Deming, Joseph Juran, và các nhà nghiên cứu khác về sản xuất hàng loạt, kiểm soát chất lượng, và cải tiến liên tục.

Mục tiêu của hệ thống sản xuất Toyota là tạo ra các sản phẩm có giá trị cao cho khách hàng bằng cách loại bỏ các hoạt động không tạo giá trị (muda), cân bằng luồng sản xuất (mura), và giảm biến động (muri). Hệ thống này cũng nhấn mạnh vào việc tôn trọng con người, thúc đẩy sự hợp tác, và khuyến khích sự sáng tạo.

Sản xuất tinh gọn được lan rộng ra toàn thế giới sau khi James Womack và Daniel Jones xuất bản cuốn sách The Machine That Changed the World vào năm 1996. Cuốn sách này đã nghiên cứu về sự khác biệt giữa hệ thống sản xuất Toyota và hệ thống sản xuất hàng loạt của phương Tây. Womack và Jones đã đặt ra khái niệm về sản xuất tinh gọn để mô tả cách Toyota đạt được hiệu quả cao hơn với ít tài nguyên hơn.

Sản xuất tinh gọn đã trở thành một xu hướng quan trọng trong lĩnh vực quản lý sản xuất, và được áp dụng trong nhiều ngành công nghiệp khác nhau, từ ô tô, máy bay, đến y tế, phần mềm, và dịch vụ. Sản xuất tinh gọn không chỉ là một bộ công cụ kỹ thuật, mà còn là một triết lý quản lý, một văn hóa doanh nghiệp, và một chiến lược cạnh tranh.

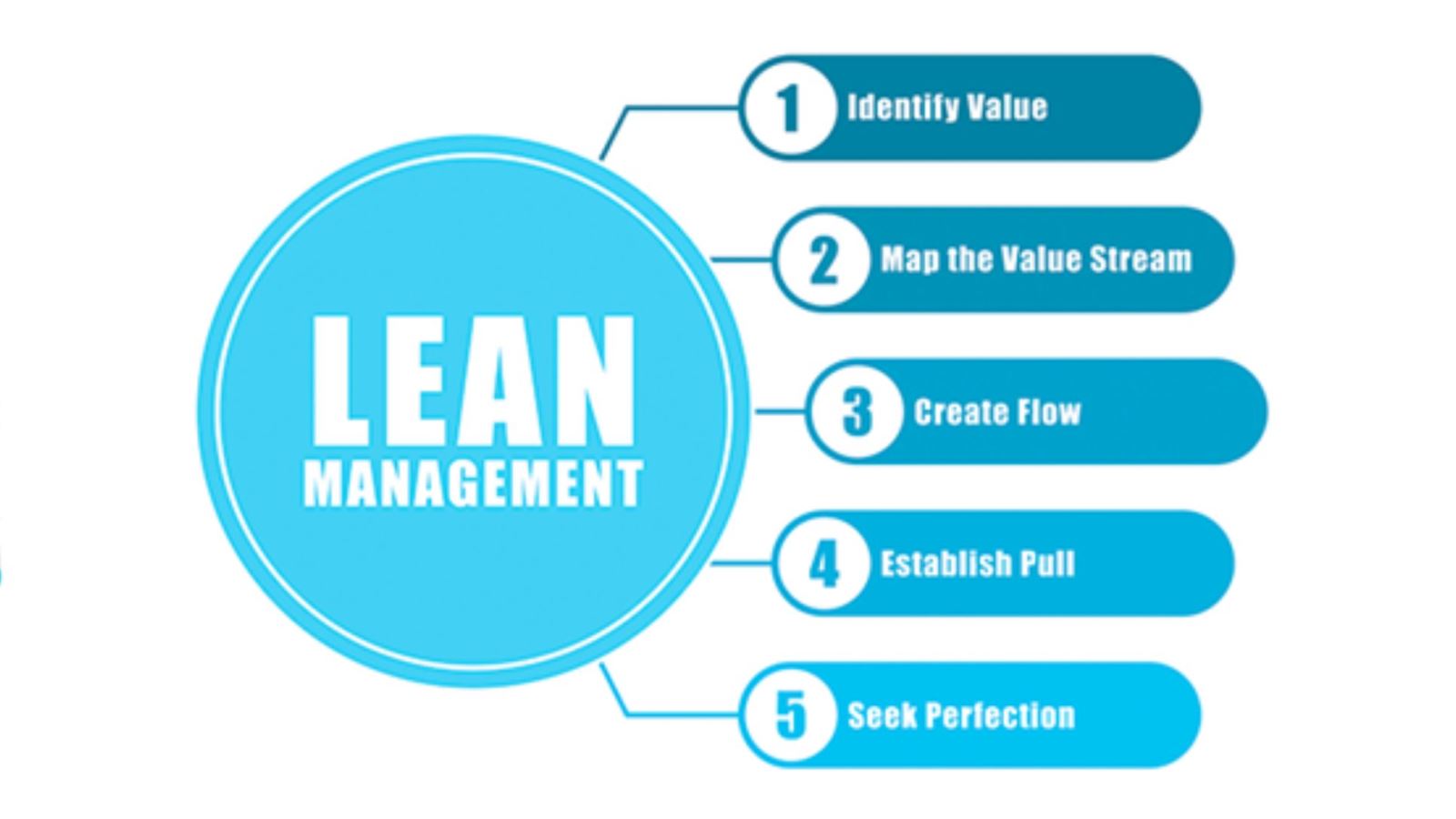

Sản xuất tinh gọn dựa trên năm nguyên tắc cốt lõi, được gọi là "Nguyên tắc tinh gọn", đã được đề xuất bởi tập đoàn Toyota và đã trở thành cơ sở cho việc áp dụng sản xuất tinh gọn trong các lĩnh vực khác. Dưới đây là năm nguyên tắc cốt lõi của sản xuất tinh gọn:

1. Xác định giá trị từ góc độ khách hàng: Điều này đồng nghĩa với việc hiểu rõ nhu cầu, mong muốn và yêu cầu của khách hàng. Tất cả hoạt động trong quy trình sản xuất phải tạo ra giá trị cho khách hàng cuối cùng. Việc tập trung vào khách hàng giúp xác định được các yếu tố quan trọng, giảm lãng phí và cải thiện chất lượng sản phẩm.

2. Xác định chuỗi giá trị: Chuỗi giá trị là tập hợp các hoạt động mà doanh nghiệp thực hiện để tạo ra sản phẩm hoặc dịch vụ từ nguyên liệu đầu vào đến sản phẩm đầu ra. Mục tiêu của việc xác định chuỗi giá trị là để nhận biết và loại bỏ các hoạt động lãng phí, tức là những hoạt động không tạo ra giá trị cho khách hàng hoặc tăng chi phí cho doanh nghiệp.

3. Xây dựng luồng công việc liền mạch: Nguyên tắc này nhấn mạnh việc tạo ra luồng công việc liền mạch trong quy trình sản xuất. Sản phẩm hoặc thông tin nên di chuyển một cách liền mạch từ bước này sang bước khác mà không gặp sự cản trở hay thời gian chờ đợi không cần thiết. Điều này giúp tối ưu hóa thời gian sản xuất và giảm thiểu thất thoát.

4. Tạo giá trị theo yêu cầu: Nguyên tắc này dựa trên việc sản xuất chỉ diễn ra khi có yêu cầu thực sự từ khách hàng. Điều này giúp tránh tình trạng cất giữ dư thừa, giảm lãng phí và tạo ra sự linh hoạt trong quy trình sản xuất. Sản phẩm sẽ được sản xuất khi khách hàng đặt hàng thay vì dựa trên dự đoán.

5. Đạt được sự hoàn hảo: Sự hoàn hảo là trạng thái mà doanh nghiệp liên tục cải tiến các quy trình và hoạt động của mình để tăng cường giá trị cho khách hàng và loại bỏ các hoạt động lãng phí. Mục tiêu của việc đạt được sự hoàn hảo là để tạo ra một văn hóa cải tiến liên tục, khuyến khích sự sáng tạo và học hỏi, và nâng cao năng suất và lợi nhuận.

Bằng cách áp dụng năm nguyên tắc cốt lõi của sản xuất tinh gọn, doanh nghiệp có thể tạo ra các sản phẩm và dịch vụ có chất lượng cao, chi phí thấp, và thời gian giao hàng nhanh, từ đó tăng sự hài lòng của khách hàng và cạnh tranh trên thị trường.

Sản xuất tinh gọn có thể thực hiện thông qua các bước cụ thể để tối ưu hóa quy trình sản xuất và quản lý. Dưới đây là một số cách ứng dụng cụ thể của sản xuất tinh gọn:

Sản xuất tinh gọn có nhiều ưu điểm và nhược điểm mà các doanh nghiệp cần cân nhắc khi áp dụng.

Ưu điểm của sản xuất tinh gọn:

Nhược điểm của sản xuất tinh gọn:

Sản xuất tinh gọn có những ưu điểm và nhược điểm cần được cân nhắc kỹ trước khi áp dụng. Một tổ chức muốn thực hiện sản xuất tinh gọn cần phải có sự chuẩn bị, tham vấn và đào tạo kỹ lưỡng, cũng như sự cam kết và hỗ trợ của lãnh đạo và nhân viên.

Tóm lại, phương pháp sản xuất tinh gọn không chỉ là một xu hướng quản lý mới mà còn là một khái niệm mang tính cách mạng trong việc tối ưu hóa hoạt động sản xuất. Việc áp dụng sản xuất tinh gọn không chỉ giúp tối ưu hóa quy trình và cải thiện hiệu suất, mà còn tạo nên sự thay đổi về tư duy và triết lý quản lý trong doanh nghiệp. Đó là chìa khóa để vượt qua thách thức của thị trường và đảm bảo sự thành công và bền vững cho mọi doanh nghiệp trong tương lai.

Những dấu hiệu cần cải tiến doanh nghiệp là những cảnh báo về những vấn đề tiềm ẩn hoặc hiện hữu mà doanh nghiệp đang đối mặt.

Hãy cùng bước vào một hành trình đầy hứa hẹn, khi sự gặp gỡ giữa chuyển đổi số và quản trị sản xuất đã mở ra những cánh cửa mới.

Vai trò của nhân viên trong chuyển đổi số không chỉ là việc sử dụng công nghệ, mà còn là việc thay đổi tư duy và cách tiếp cận công việc. Nhân viên cần phải có khả năng hiểu và sử dụng các công cụ kỹ thuật số, đồng thời cũng phải biết áp dụng tư duy phản biện và sáng tạo để tận dụng các cơ hội và giải quyết các thách thức mới.

Chuyển đổi số không chỉ là việc sử dụng các công cụ số, mà còn là việc thay đổi văn hóa, tư duy và cách làm việc của mọi người trong tổ chức. Trong bài viết này, chúng tôi sẽ giới thiệu một số ví dụ thực tế về chuyển đổi số thành công ở Việt Nam và trên thế giới, để bạn có thể học hỏi và áp dụng vào công việc.

Chuyển đổi số đã trở thành một yêu cầu không thể thiếu trong thế giới kinh doanh hiện đại. Chuyển đổi số giúp tăng năng suất, hiệu quả, sáng tạo và khả năng cạnh tranh của doanh nghiệp. Tuy nhiên, chuyển đổi số không phải là một công việc đơn giản, mà cần có sự tham gia của nhiều bên liên quan và yêu cầu có một chiến lược rõ ràng

Trong thời đại công nghệ số ngày nay, có nhiều khái niệm liên quan đến chuyển đổi số được sử dụng phổ biến, nhưng không phải ai cũng hiểu rõ ý nghĩa và sự khác biệt của chúng. Trong bài viết này, chúng tôi sẽ giải thích và phân biệt ba khái niệm quan trọng trong chuyển đổi số, đó là: số hóa thông tin, số hóa quy trình và chuyển đổi số.

Lãnh đạo hiệu quả có thể thúc đẩy và định hướng cho quá trình chuyển đổi, đảm bảo rằng tổ chức thích ứng với kỷ nguyên số và phát triển mạnh trong nền kinh tế số. Bài viết này khám phá vai trò quan trọng của nhà lãnh đạo trong việc thúc đẩy và quản lý các sáng kiến chuyển đổi số.

Ngành sản xuất là một ngành đòi hỏi sự đổi mới và cải tiến liên tục để đáp ứng nhu cầu của thị trường và khách hàng. Để làm được điều này, nhà quản lý sản xuất cần nắm bắt và áp dụng các xu hướng quản lý mới trong ngành sản xuất.

Quản lý doanh nghiệp dựa trên dữ liệu đã không còn là một khái niệm mới mẻ mà trở thành xu hướng tất yếu, mang lại nhiều lợi ích quan trọng và đa dạng. Dưới đây, chúng ta sẽ cùng điểm qua một số minh chứng về những lợi ích thực sự mà việc quản lý doanh nghiệp bằng dữ liệu đã mang lại.

Tìm hiểu về những thách thức mà các doanh nghiệp Việt Nam đang phải đối mặt trong quản lý chuỗi cung ứng, cùng những chiến lược quản lý thông minh để vượt qua những thách thức này.

Tìm hiểu về tầm quan trọng của chuyển đổi số trong lĩnh vực sản xuất, khám phá tiềm năng và lợi ích của quá trình này, đồng thời cũng xem xét các thách thức và rủi ro có thể phát sinh.

Để bảo vệ tính toàn vẹn dữ liệu, các tổ chức và cá nhân cần áp dụng một hệ thống các nguyên tắc, phương pháp và công cụ phù hợp với mục đích, quy mô và ngành nghề. Bài viết này sẽ giới thiệu về khái niệm, nguyên tắc và phương pháp của tính toàn vẹn dữ liệu trong lĩnh vực sản xuất dược.

Kinh doanh thông minh hỗ trợ các nhà quản lý doanh nghiệp trong việc ra quyết định thông qua việc cung cấp các thông tin chính xác và kịp thời.